规范产品研发活动,提升产品质量水平

规范产品研发活动,提升产品质量水平

质量管理五大工具导入的应用思考

在我们所处的印刷包装行业,当前市场犹如战场,企业间竞相角逐,竞争之激烈,令人叹为观止。企业为了应对竞争,还得自己跟自己较劲。为了保持竞争力和提高产品质量,除了使用常规的QC管理手法、工具以外,我公司紧随主流引入了高科技公司的管理方法和工具,例如:APQP、FMEA、SPC和MSA是四种广泛应用于汽车、航空、电子等行业的质量管理工具,它们各自具有独特的优势和作用。下面就这些工具导入的情况做一个简要的分析。

产品质量先期策划

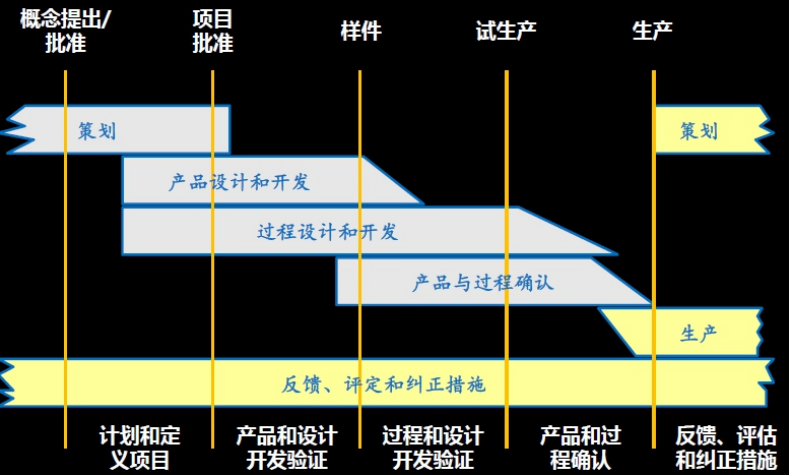

首先是APQP(产品质量先期策划),它采用按照结构化的方法,将产品研发分为五个阶段,即:

结合我们公司的实际,在立项阶段(计划和定义项目阶段),需要待研项目进行充分的论证,包括:制造可行性论证、新产品应该如何定位、待开发产品要做到什么程度、待开发产品的资源需要、可能涉及那些过程及流程、成本预估、可能的市场前景等,只有在这些基础上再决策。但我们往往是顾客提出要求后,直接立项,缺乏对待开发产品的深入论证,前期工作非常不充分。

在产品设计开发验证

在产品设计开发阶段,满足立项阶段对确定的产品要求(项目定义结果)找到具体的解决方案(产品设计方案),确保将项目定义的结果全部达成,并要求首先使用FMEA(潜在失效模式及后果分析)去模拟分析产品在将来使用过程中可能存在的失效模式,并对不可接受的失效模式采取措施,并将措施落实在产品的设计结果中,然后通过打样,对打样结果进行确认,在充分验证了相关的要求和不断迭代,得出新研产品的性能是否达到项目定义的要求,避免后续产品投放市场后顾客的投诉。与这个新品开发思维比较,目前我们对设计和打样都还有较大的差距,也是我们改进的方向和重点。

过程与设计开发验证

第三阶段是制造过程的设计和开发,并通过对产品和过程确认来验证公司现有生产线对新研产品制造保证能力,这个阶段也需要使用FMEA对制造过程设计进行潜在失效模式分析(也即是分析产品制造的每一个工序是否存在发生不合格品和造成产品使用问题的潜在情况,并对不可接受风险采取措施,这在导入工具前,我们完全没有做,这就可能会在产品导入生产线开始生产时出现大量的不合格。 同时通过对产品的试生产(小试、中试),并通过对生产的产品进行相关特性检验,并利用检验数据,使用SPC确定的方法,分析制造过程的能力指数,验收制造过程的受控情况,也通过调整工艺要求不断的迭代,直到生产出合格产品且制造过程稳定受控。这在没导入工具前几乎没有进行制造过程的潜在失效分析,也没有通过试制来验证产品加工能力,隐藏着公司不清楚特定产品的质量保证能力。

产品与过程确认

以上这种严谨的产品研发模式,值得公司结合自身特点深入的研究学习,并根据公司自身产品的特性,探索出一条适合本行业的使用经验和模式,规范公司新产品研制活动,提升研发结果满足要求的能力,为公司发展奠定良好基础。

测量系统分析主要针对公司测量产品的相关量具,由于公司加工的产品公差范围较大,使用的量具无需太精密,因此相对于APQP、FMEA、SPC等工具,MSA显得需求程度不高,加之公司已经建立本行业领先的实验室、检测室,实验和检测设备、工具、方法能满足我们产品的需要。另外的PPAP(生产件批准程序)在本行业暂未推行,在此不作赘述。

综上,公司后期需加强产品质量预防管理,投入并实际使用APQP、FMEA、SPC等工具将产品质量管理做得更好,既能降本增效,更能提高客户满意度,为公司品牌增值。

- 上一篇:凝心聚力 共创辉煌

- 下一篇:喜贺我司又获一项发明专利

扫一扫关注微信公众号

扫一扫关注微信公众号 扫一扫访问抖音号

扫一扫访问抖音号